- Este debate está vacío.

-

AutorEntradas

-

septiembre 2, 2012 a las 7:55 pm #2593

Rejilla delantera, sustitución parte central láminas plásticas por rejilla inox [VW T-3]

Brico nº 87

A quienes os guste mantener limpia vuestra furgo, seguro que sabréis que la mejor manera de limpiarla es a mano, puesto que los túneles de lavado a parte de rallar la carrocería se dejan los rincones sucios.

Si laváis la furgo a mano, ya habréis descubierto que una de las partes más difícil de limpiar es la calandra o rejilla del radiador, está llena de rincones y cavidades donde se aloja cantidad de suciedad, entre la que se encuentran los insectos estampados.

Quien diseño la rejilla de este jaguar XF-12 ya se debió plantear este tema y por ello diseño esta rejilla sin rincones fácil de limpiar.

Foto 01

Que comparada con la rejilla de la VW T-3 la diferencia es muy notable.

Cierto es que la calandra o rejilla del radiador entre faros es la cara y la imagen de la furgo, y cualquier cambio en ella haría perder o variar su personalidad.

Foto 02

Pero ya estaba harto de tener que limpiar estas cavidades marcadas con los círculos rojos que no son otra cosa que nidos de suciedad, ya que ni siquiera pasa el aire entre ellas.

Y a la hora de limpiar estas láminas horizontales, ni siquiera podía pasar la esponja horizontalmente de un lado a otro, ya que las cinco laminillas verticales me lo impedían y chocaba contra ellas.

Foto 03

Tras meditar con calma la operación, llegué a la conclusión de que sustituir estas láminas de plástico por una rejilla como la del Jaguar facilitaría mucho su limpieza y a la vez la refrigeración del radiador mejoraría al entrar más aire.

Me fui a un concesionario Jaguar a mirar de cerca esa rejilla y……… HORROR!! es de plástico, con el precio que tiene el coche!! , supongo que debido a una exigencia de homologación todo el frontal debe de ser blando para que en caso de atropello se infrinja el menor daño al atropellado.

No me quiero imaginar esa rejilla de plástico cromada tras unos años, cómo debería estar tras los impactos de la piedrecillas que impactan contra el frontal?.

Bueno en cualquier caso el modelo de la rejilla era ideal por sus medidas, la distancia interior del cuadradillo es de 12 x 12 mm. , así que a buscar por la red esa rejilla.

Encontré una web de tunning que comercializa una buena variedad de rejillas, entre ellas una de similar a la del jaguar, su medida de cuadradillo interior es de 12 x 12 mm. en varilla inox:

http://www.inac.es/index.php?cPath=6&osCsid=81dc8da241b7cda2702f2ef2cf15643b

Y el trozo es de 30 x 125 cm., da justo para hacer las dos rejillas.

Pero cómo quedaría? Qué imagen tendría? Podía darse el caso que tras este cambio no me gustara su aspecto.

Se hizo un foto-montaje con el photoshop para ver qué tal quedaría.

Éste fue el resultado con la rejilla superior modificada

Foto 04

Y ésta la imagen que daría con ambas rejillas cambiadas, desde luego que la imagen cambia y mucho, a más de uno le horrorizará, pero a mí no me desagrada, supongo que a medida que pase el tiempo, me acabará gustando.

Foto 05

Ya convencido del cambio, tenía en el trastero una rejilla de desguace de recambio, su estado aunque no estaba rota, delataba que se había pasado la vida a la intemperie, con su superficie matizada por el sol.

Pedí la rejilla en esa web y al llegarme, tomé medidas, hacía 32 cm. de ancho, que bien, 2 cm. de más, ahora con ello ya convencido de que me llegaba para ambas rejillas.

Foto 07

El anagrama VW de origen no se podía volver a poner dado su espesor, así que de vuelta al desguace compré éste, que ni me acuerdo de qué modelo, pero su medida similar al de origen pero más plano.

Puesto sobre la rejilla parecía quedar bastante bien.Foto 08

Una imagen de cerca, su material de plástico cromado, no encontré ninguna metálica.

Foto 09

Tome la radial con un disco de corte y le quité las láminas de plástico a la rejilla dejando sólo el marco, le puse la rejilla inox y el nuevo anagrama a ver qué tal quedaba, no está mal para mi gusto.

Foto 10

La rejilla inox tiene un espesor de unos 6 mm. que no se puede añadir al marco por el interior, ya que entonces este exceso de espesor en la rejilla imposibilitaría su correcto montaje.

Esto, unido a que el marco quedaba falto de material en sus dos lados verticales, ya que las láminas en forma de “V” estaban huecas por su interior y en su unión con los extremos laterales, al cortarlas, quedaba un hueco que rellenar, más tarde a partir de la foto nº 22 ya lo veréis.

Había que rebajar el marco unos 15 mm. para ir sobrados y que la nueva rejilla inox añadida no superara por ningún lado las medidas del marco de origen.

Para hacer ese rebaje con paridad, no lo podía hacer tomando medidas dada la rara forma del marco, entonces opté por hacer una plantilla de cartón.

Foto 11

La cual trasladé a un taco de PVC del 10, más un agujero para introducir un punzón, que sería el que haría la marca por dónde cortar el marco.

Foto 12

Éste es el artilugio de cerca, con él conseguiré marcar todo el perímetro interior del marco por dónde cortarlo.

Foto 13

Y así empiezo a marcar.

Foto 14

Desplazando este artilugio por todo el contorno interno del marco voy rallando con el punzón a la misma distancia, ésta será la marca por donde cortar.

Foto 15

Foto 16

Ésta es la marca que ha dejado el punzón, como veis, más que suficiente para albergar el espesor de la rejilla inox.

Foto 17

Foto 18

Y a cortar tocan, con un disco de corte en la radial, voy cortando por la marca hecha con el punzón.

Foto 19

Foto 20

Después del corte con la radial, había que alisarlo, con lijadora y hoja de 400 quedó el corte bien liso e igualado.

Foto 21

Y he aquí el gran incordio de este brico, las dos partes laterales, había que reconstruirlas.

Las láminas plásticas en forma de “V” que corté, estaban huecas al llegar a esos extremos laterales, por lo que había un buen hueco que rellenar, igualé ese hueco en forma de trapecio, tomé dos trozos de laminillas de las que quité, y a ajustar tocan, a base de lima y mucha paciencia, conseguí hacer dos trocitos para rellenar estos huecos, pero el ajuste perfecto era casi imposible.

Foto 22

Lo máximo que conseguí fue dejar esta junta, que más tarde ya rellenaría no sé con qué.

Foto 23

Foto 24

Foto 25

Este tipo de plástico, que desconozco su nombre técnico, no es PVC, pues soporta muy bien las altas temperaturas que puedan provenir del radiador, pero que a la vez se deshace bastante bien en contacto con el disolvente.

Tanto es así que hice dos pruebas, unir dos piezas con cola de PVC , y unir dos piezas con disolvente, comprobando que queda más fuerte la unión con disolvente que la unión con cola de PVC.

El disolvente actúa sobre este plástico que lo descompone o se derrite y al secarse la unión queda como soldada y muy fuerte.Tomando un pincel y mojando ambas partes con disolvente, al cabo de unos instantes, frotamos ambas piezas y las partes a unir se derriten formando como una pasta, ésta es la encargada de soldar ambas piezas.

Foto 26

Foto 27

Tras la unión al día siguiente intenté poniendo sobre la junta disolvente con el pincel para con la pasta que se formara poder rellenar la junta, pero no quedaba bien, debía de aportar plástico derretido para introducirlo en la junta.

Foto 28

Como ya tenía definido el perímetro definitivo del marco ya recortado, corté a esa medida la parte de la rejilla que necesitaría, dejando la otra parte en un principio sobrante, para una posterior modificación de la rejilla inferior.

Para cortar la rejilla, descarto utilizar la radial por el peligroso cimbreo, mejor con alicates de corte, este material es durísimo, o se toman unos buenos alicates de corte o mejor no intentarlo.

Foto 29

Una vez cortado a su medida, esto ya empieza a tener mejor cara.

Foto 30

Paso ahora a terminar los laterales con esos añadidos, las juntas estaban faltos de material que rellenar.

Con parte de las láminas de desecho, tomo un trocito y lo dejo en remojo con disolvente un buen rato, cosa de 15 minutos

Foto 31

Y con ello consigo derretir una buena parte de este trocito de plástico, con él, voy añadiendo plástico derretido al interior de esta junta.

Foto 32

Así mojando, derritiendo y añadiendo, voy consiguiendo tapar estas juntas.

Foto 33

Foto 34

Fijaros en cómo se queda el trozo de plástico utilizado para derritir, muy delgado, el material que le falta ya está puesto en la rendija a tapar.

Foto 35

Y así queda, en modo basto, pero con la grieta rellenada, sólo es cuestión de quitar lo que sobra.

Foto 36

Con lija de 80 en el taco, y en seco, quito lo gordo que sobra de esas soldaduras en los laterales, tras pasar a lija de agua del 150, después con la del 360 y finalmente con la de 2.000.

No sólo apliqué el lijado a esas partes soldadas, si no a todas partes, quitando esa franja símil a cromado muy deteriorada, y entonces afloraron los impactos de piedrecillas como cráteres, me pasé horas lijándola toda, empecé con lija de agua del 150, 360 y al final del 2.000, también por todas las partes exteriores.

Foto 37

Y este era el resultado de tanto lijar, la junta ya apenas se nota, aunque este tono mate hay que abrillantarlo con pulimento.

Foto 38

Tras aplicar pulimento, el de la marca titanlux, así empieza a quedar, más que aceptable.

Foto 39

Le quito la rejilla a la furgo para comparar, y también para reconstruir los 3 anclajes de los tornillos centrales que no debiera haber cortado, y ahora me toca reconstruirlos.

Foto 40

Foto 41

Tengo que volver a implantar el anclaje central, el que va sobre el anagrama VW, y también los dos de los extremos.

Tomo unos ángulos recortados a la rejilla de desecho que recorté del centro y con calor los moldeo y les doy la forma, en el del centro no hay problema de ubicación, puesto que la media circunferencia que queda en el marco ya me indica donde va, pero los laterales, debo copiar la ubicación respecto a la rejilla que tengo entera.

Para trazar la línea horizontal, utilizo hilo blanco de coser, que hago pasar por el agujero del centro de la rejilla y por el agujero del extremo, el que hay sobre la óptica rectangular.

Foto 42

Aquí en detalle, el añadido del anclaje central, unido por soldadura con disolvente, por eso se ve ese brillo.

El hilo blanco de costura me indica la posición comparándola con la rejilla entera.

Foto 43

Y con la cinta métrica puedo medir la distancia exacta del taladro, marco el centro de este taladro, pero aún no se lo haré hasta comprobar presentándolo en la furgo que es el lugar idóneo para hacerlo.

Foto 44

Ahora me paso a la rejilla inox, hay que doblarle los bigotes, dos tablas, sargentos y martillo, por los cuatro costados.

Foto 45

Fijo la rejilla inox al marco con tablas y sargentos, y con el adhesivo nural 25 que es especial para automoción y soporta una temperatura de hasta 150ºC. (pensemos en el calor del radiador) voy aplicando este adhesivo a cada patilla uniéndola con el marco, hay cerca de 200 patillas a unir, tuve que utilizar casi dos juegos de este adhesivo.

Foto 46

Una vez unidas las casi 200 patillas al marco con el adhesivo nural 25, para reforzar estas uniones, tomé un cartucho de adhesivo de poliuretano de la marca Berner y rellené todo el hueco del marco en todo su contorno, con un cartucho me fue justo pero suficiente.

Foto 47

Una vez transcurridas 48 horas para un buen resecado de los dos adhesivos, presenté la nueva rejilla en la furgo para comprobar la correcta o incorrecta marca por donde hacer los dos taladros, estaban bien, taladrar y colocar los cinco tornillos con sus arandelas de caucho.

Aquí el lateral derecho.

Foto 48

Foto 49

Y éste es el central.

Foto 50

Ya puestos en mejorar la rejilla, me fijé que entre lo que es el cristal de los dos faros y el plástico del marco de la rejilla, había mucha holgura, incluso me cabía el dedo entre los dos faros y el marco, un buen sitio por donde colarse la suciedad y los insectos.

Con cartulina hice unas plantillas y las trasladé a plancha de metacrilato, esta es la primera pieza que más tarde deseché, ya que la hice larga hasta llegar al radiador y no era posible.

Foto 51

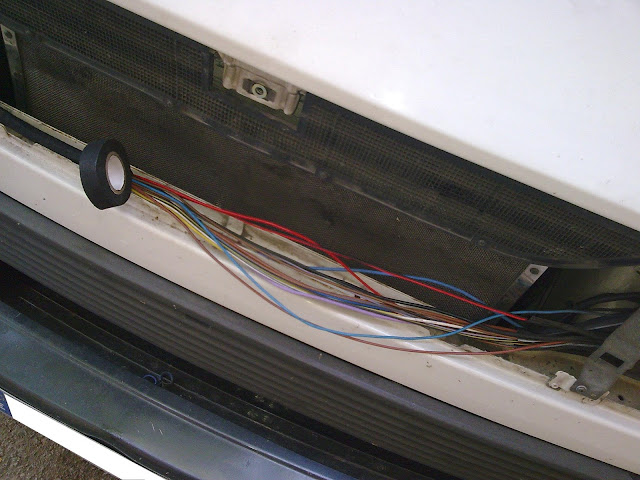

También tuve que reordenar la parte baja del hueco de la carrocería, por aquí me pasaba la manguera de cables de origen y 3 mangueras más de cableado adicional instalado por mí.

Abrí las cuatro mangueras sacándolas y dejando solamente los cables, encintando todos los cables con la cinta aislante especial automoción tal como ya hice en el habitáculo del motor en este brico nº 70:

Brico nº 70, Proteger el cableado del motor enfundándolo con cinta textil especial automoción

Así conseguí reducir el tamaño de los cables que pasaban por allí, puesto que ahora se verían a través de la nueva rejilla inox.

Foto 52

También tuve que pintar en negro esta parte de la vigueta, ya que al ser blanca se veía mucho a través de la nueva rejilla.

Foto 53

Ésta fue la primera imagen tomada al instalar la rejilla.

A través de ella se ven las partes blancas de la carrocería y las partes inox del marco de la mosquitera del radiador, esto hay que taparlo en negro para que no se vean.

Foto 54

Foto 55

Comparándola con la rejilla de origen, lo primero que se echa a faltar es el anagrama VW.

Foto 56

Pues a ponerle el anagrama, cuatro tornillos y adhesivo nural 25, si algún indeseable se lo quiere llevar, se lo llevará roto y a trozos.

Foto 57

Foto 58

También le hago los nuevos marquitos a las ópticas para tapar las holguras, pero esta vez en PVC espumado en plancha de 2 mm.

Foto 59

Foto 60

Costó bastante el ajustarlos, tanto para cuadrar con los cristales de las ópticas como para cuadrarlos con el marco.

Foto 61

Foto 62

Pero una vez ajustado, al montar el marco, la imagen queda mucho más perfilada.

Foto 63

Foto 64

Para tapar las partes blancas de la carrocería y la mosquitera del radiador que al ser brillante se veía mucho a través de la nueva calandra, le hice estas dos piezas en metacrilato, que aguanta mejor la temperatura al estar tan cerca del radiador.

Foto 65

Compruebo que encajan bien y cumplen su cometido de ocultar las partes blancas y brillantes que se veían a través de la nueva rejilla inox.

En el lado derecho.Foto 66

Y en el lado izquierdo, con la muesca para la manguera de cables.

Foto 67

Estas piezas de metacrilato van fijadas a los marcos de las ópticas por medio de dos remaches roscados de M-5

Foto 68

Y dos tornillos pavonados en negro para que no se vean, procedentes del mundo de la motocicleta, sabiendo por ello que con el tiempo no se oxidarán.

Foto 69

Foto 70

Con todo esto, compruebo al montar la rejilla, que los elementos internos quedan muy disimulados con las placas negras de metacrilato, incluso haciendo la foto con flash.

Foto 71

Así se ve con luz de día.

Foto 72

La nueva imagen de la furgo, ahora con el anagrama VW , la veo más agradable, desde luego que es cuestión de gustos y sé que alguno se horrorizará, pero en muy poco tiempo me he acostumbrado a ella, ahora ya me gusta su nueva imagen.

Foto 73

Foto 74

Con todo ello montado, salimos de viaje para comprobar si esos plásticos tan cerca del radiador, con el calor que emite, aguantan sin deformarse.

Subimos varios puertos de montaña de 2.000 m. de altitud, con el calor se activó la segunda velocidad del radiador, y al parar, toqué la nueva rejilla que casi quema al tacto, pero nada se ha deformado, por lo que el brico pasa la prueba.

Foto 75

Desde luego que el conjunto ha quedado resistente, incluso soportó el impacto de un murciélago.

Foto 76

Y a la vuelta del viaje, la limpieza de la furgo fue muy sencilla, esta rejilla se limpia con un simple cepillo.

Ahora queda reformar la rejilla inferior con el trozo de rejilla inox que me sobró, pero esto será de cara a este otoño en otro brico.

Y colorín colorado este brico se ha acabado.

enero 4, 2013 a las 11:17 am #27131Buen brico , me gusta como quead la rejilla esa , si fuera panal de abje en negro me molaría mas

-

AutorEntradas

- Debes estar registrado para responder a este debate.